ректифікація

Фракціонування нафтових сумішей

Довідкова інформація

Перегонка нафти - процес поділу її на фракції по температурах кипіння (звідси термін «фракціонування») - лежить в основі переробки нафти і отримання при цьому моторного палива, мастил і різних інших цінних хімічних продуктів.

Для проведення поділу нафти на ряд компонентів потрібно виконати кілька основних умов: необхідно нафту нагріти до температури, що забезпечує не тільки нагрів, а й випаровування частини нафти, тобто провести її одноразове випаровування в печі, утилізувати тепло вироблених продуктів, нагріваючи ними сиру нафту. З цією метою використовуються: трубчасті нагрівальні печі, теплообмінні апарати і ректифікаційні колони.

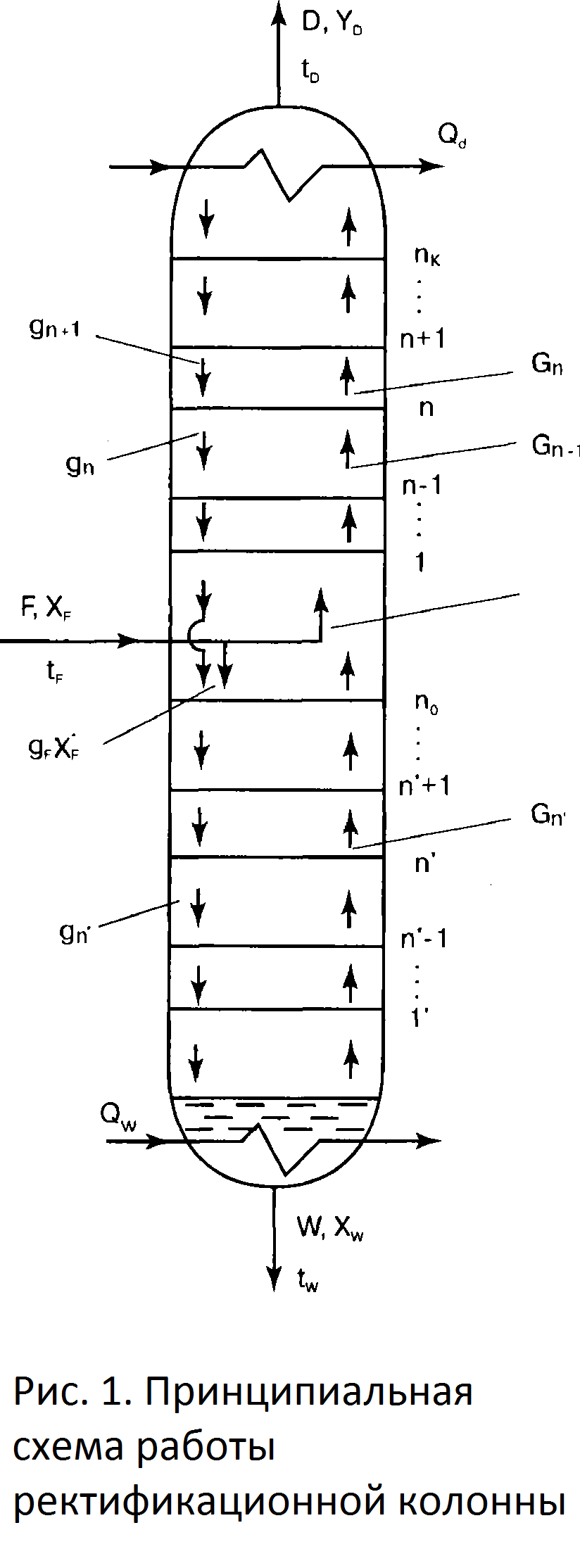

Перегонка з ректифікацією найбільш поширений в хімічній і нафтогазовій технології масообмінних процес, який здійснюється в апаратах - ректифікаційних колонах - шляхом багаторазового противоточного контактування парів і рідини.

Схема роботи ректифікаційної колони наведена на рис. 1.

При взаємодії зустрічних потоків пари і рідини на кожному ступені контактування (тарілці або шарі насадки) між ними відбувається тепло- і масообмін, обумовлені прагненням системи до стану рівноваги. В результаті кожного контакту компоненти перерозподіляються між фазами: пар кілька збагачується низькокиплячими, а рідина - висококиплячих компонентамі.Прі досить тривалому контакті і високу ефективність контактного пристрою пар і рідина, що йдуть з тарілки або шару насадки, можуть досягти стану рівноваги, тобто температури потоків стануть однаковими, і при цьому їх склади будуть пов'язані рівняннями равновесія.Такой контакт рідини і пара, що завершується досягненням фазового рівноваги, прийнято називати равнове сної щаблем, або теоретичної тарілкою.

Підбираючи число контактних ступенів і параметри процесу (температурний режим, тиск, співвідношення потоків, флегмовое число і ін.), Можна забезпечити будь-яку необхідну чіткість фракціонування нафтових сумішей.

Перегонку нафти на атмосферних установках АТ або в атмосферних секціях комбінованих установок АВТ можна здійснювати декількома способами:

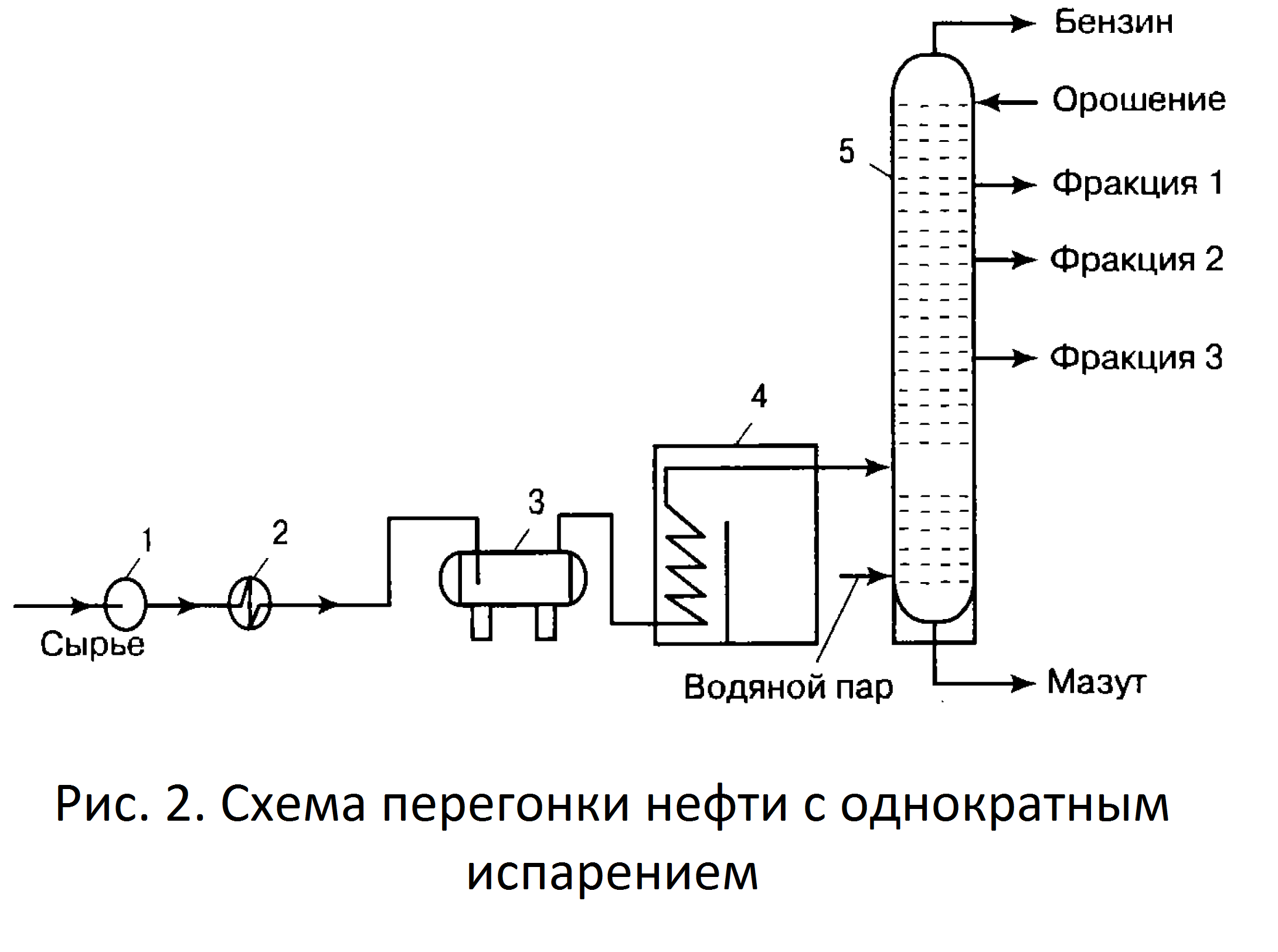

- Одноразовим випаровуванням в трубчастої печі і поділом відгону в одній ректифікаційної колоні (рис.2).

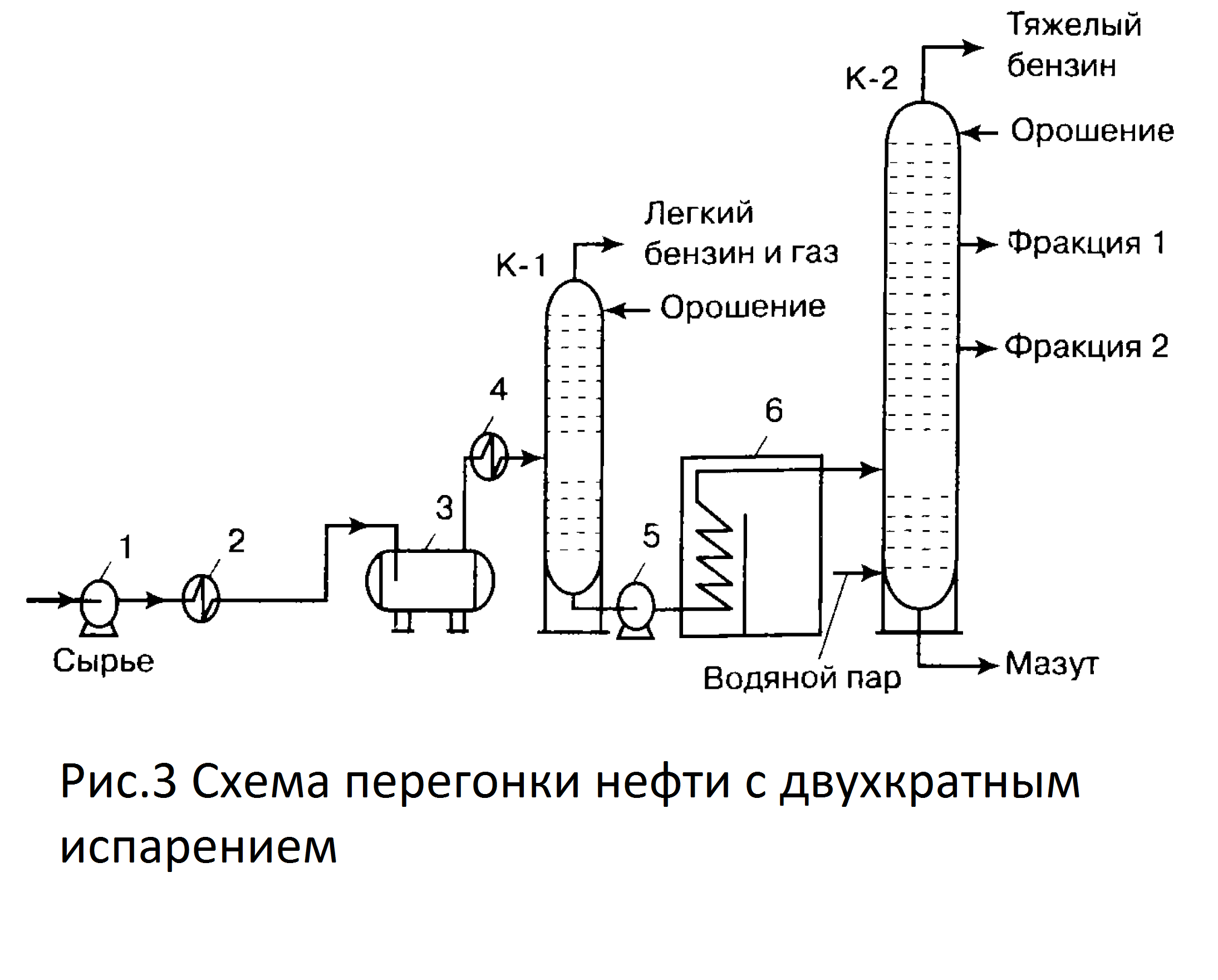

- Двократним випаровуванням і поділом в двох ректифікаційних колонах - в колоні попереднього випаровування з відділенням легких бензинових фракцій і в основний колоні (рис.3.)

Перегонку нафти з одноразовим випаровуванням здійснюють за наступною схемою (рис. 2). Сира нафта, нагріта в теплообмінниках 2 за рахунок тепла відхідних з установки продуктів, подається насосом 1 для зневоднення і знесолення в електродегідратори 3, далі - в трубчасту піч 4, де відбувається її одноразове випаровування, а з неї - в атмосферну колону 5, де здійснюється поділ на необхідні фракції. Така технологічна схема перегонки нафти, як правило, може бути застосована для нафти з низьким вмістом світлих нафтопродуктів і незначним вмістом розчиненого газу.

Перегонку нафти з одноразовим випаровуванням здійснюють за наступною схемою (рис. 2). Сира нафта, нагріта в теплообмінниках 2 за рахунок тепла відхідних з установки продуктів, подається насосом 1 для зневоднення і знесолення в електродегідратори 3, далі - в трубчасту піч 4, де відбувається її одноразове випаровування, а з неї - в атмосферну колону 5, де здійснюється поділ на необхідні фракції. Така технологічна схема перегонки нафти, як правило, може бути застосована для нафти з низьким вмістом світлих нафтопродуктів і незначним вмістом розчиненого газу.

За цією схемою спільне випаровування легких і важких фракцій сприяє зниженню температури нагріву нафти перед подачею її в колону.

Для нафти з великим вмістом розчиненого газу і низько-киплячих фракцій застосування такої схеми перегонки пов'язане з труднощами, зумовленими: підвищенням тиску на живильному насосі і відповідно в усіх апаратах до печі, в самій печі і в ректифікаційної колоні, що вимагає більшої витрати металу на виготовлення апаратури в зв'язку з необхідним збільшенням товщини стінок обладнання, і викличе неминуче погіршення погоноразделенія.

У цьому випадку використовують схему перегонки з двократним випаровуванням нафти і двома колони ректифікації (рис.3.). У першій колоні відбирають легкий бензин і газ. При цьому знижується загальний тиск в системі і тиск в основний ректифікаційної колоні, в результаті чого відбувається більш повне відділення світлих нафтопродуктів з нафти і більш чіткий поділ їх в колоні.

Сира нафта забирається насосом 1 і через теплообмінники 2 подається на зневоднення і знесолення в електродегідратори 3. Зневоднена і обезсолена нафту проходить другу групу теплообмінників 4, нагрівається до температури 210-220 ° С і надходить в першу колону ректифікації К-1, де відбирається легка фракція бензину і газ. Залишок з колони К-1 забирається гарячим насосом 5, нагрівається в трубчастої печі до 340-360 ° С і надходить у другу колону ректифікації К-2, де відбираються всі інші необхідні фракції. У разі недостатнього нагріву нафти перед входом в колону К-1 є можливість подати в низ колони К-1 частина відбензинений нафти, нагрітої в печі 6, у вигляді гарячого струменя. При роботі за цією схемою потрібна вища температура нагріву в печі в порівнянні зі схемою одноразового випаровування внаслідок роздільного випаровування легкокипящих і більш важких фракцій. Всі сучасні установки АТ в основному працюють за схемою дворазового випаровування.

Сира нафта забирається насосом 1 і через теплообмінники 2 подається на зневоднення і знесолення в електродегідратори 3. Зневоднена і обезсолена нафту проходить другу групу теплообмінників 4, нагрівається до температури 210-220 ° С і надходить в першу колону ректифікації К-1, де відбирається легка фракція бензину і газ. Залишок з колони К-1 забирається гарячим насосом 5, нагрівається в трубчастої печі до 340-360 ° С і надходить у другу колону ректифікації К-2, де відбираються всі інші необхідні фракції. У разі недостатнього нагріву нафти перед входом в колону К-1 є можливість подати в низ колони К-1 частина відбензинений нафти, нагрітої в печі 6, у вигляді гарячого струменя. При роботі за цією схемою потрібна вища температура нагріву в печі в порівнянні зі схемою одноразового випаровування внаслідок роздільного випаровування легкокипящих і більш важких фракцій. Всі сучасні установки АТ в основному працюють за схемою дворазового випаровування.

На рис.4 представлена принципова схема атмосферної перегонки нафти на сучасних установках АТ або АВТ.

Нафта, попередньо зневоднена і обезсолена на блоці ЕЛОУ атмосферної трубчастої установки або атмосферно-вакуумної установки, насосом 1 подається в теплообмінники 2 для нагріву до 220-230 ° С і далі - в колону К-1, в евапораціонном просторі якої відбувається поділ її на пари і залишок, що невипарувався, що стікає в нижню частину колони по тарілках.

Основні фракції, що виділяються при первинній перегонці нафти:

Бензинова фракція - нафтовий погон з температурою кипіння від Н.К. (Початку кипіння, індивідуального для кожної нафти) до 150-205 ° С (в залежності від технологічної мети отримання авто-, авіа-, або іншого спеціального бензину). Ця фракція є сумішшю алканів, нафтенов і ароматичних вуглеводнів. У всіх цих вуглеводнях міститься від 5 до 10 атомів С.

Гасова фракція - нафтовий погон з температурою кипіння від 150-180 ° С до 270-280 ° С. У цій фракції містяться вуглеводні С10-С15. Використовується в якості моторного палива (тракторний гас, компонент дизельного палива), для побутових потреб (освітлювальний гас) і ін.

- Газойлевая фракція - температура кипіння від 270-280 ° С до 320-350 ° С. У цій фракції містяться вуглеводні С14-С20. Використовується в якості дизельного палива.

Мазут - залишок після відгону вище перерахованих фракцій з температурою кипіння вище 320-350 ° С. Мазут може використовуватися як котельне паливо, або піддаватися подальшій переробці - або перегонці при зниженому тиску (в вакуумі) з відбором масляних фракцій або широкої фракції вакуумного газойлю (в свою чергу, службовця сировиною для каталітичного крекінгу з метою отримання високооктанового компонента бензину), або крекінгу .

- Гудрон - майже твердий залишок після відгону від мазуту масляних фракцій. З нього отримують так звані залишкові масла і бітум, з якого шляхом окислення отримують асфальт, який використовується при будівництві доріг і т.п. З гудрону і інших залишків вторинного походження може бути отриманий шляхом коксування кокс, застосовуваний в металургійній промисловості.

Вторинна перегонка бензинового дистиляту є або самостійний процес, або є частиною комбінованої установки входить до складу нафтопереробного заводу. На сучасних заводах установки вторинної перегонки бензинової дистиляту призначені для отримання з нього вузьких фракцій. Ці фракції використовують в подальшому як сировину каталітичного риформінгу - процесу, в результаті якого отримують індивідуальні ароматичні вуглеводні - бензол, толуол, ксилоли, або бензин з більш високим октановим числом. При виробництві ароматичних вуглеводнів вихідний бензиновий дистилят поділяють на фракції з температурами википання: 62-85 ° С (бензольну), 85-115 (120) ° С (толуольного) і 115 (120) -140 ° С (ксилольного).

Бензиновий дистилят широкого фракційного складу, наприклад від температури початку кипіння і до 180 ° С, насосом прокачується через теплообмінники і подається в перший змійовик печі, а потім в колону ректифікації. Головний продукт цієї колони - фракція н. к. - 85 ° С, пройшовши апарат повітряного охолодження і холодильник, надходить в приймач. Частина конденсату насосом подається як зрошення на верх колони, а решта - в іншу колону. Постачання теплом нижній частині колони здійснюється циркулюючої флегмою (фракція 85- 180 ° С), що прокачується насосом через другий змійовик печі і подається в низ колони, Залишок з низу колони направляється насосом в іншу колону.

Що йдуть з верху колони пари головної фракції (н. К. - 62 ° С) конденсуються в апараті повітряного охолодження; конденсат, охолоджений в водяному холодильнику, збирається в приймачі. Звідси конденсат насосом направляється в резервуар, а частина фракції служить зрошенням для колони. Остаточний продукт - фракція 62- 85 ° С - після виходу з колони знизу направляється насосом через теплообмінник і холодильники в резервуар. Як верхній продукту колони отримують фракцію 85-120 ° С, яка, пройшовши апарати, надходить в приймач. Частина конденсату повертається на верх колони в якості зрошення, а балансове його кількість відводиться з установки насосом в резервуар.

Фракція 120-140 ° С відбирається з зовнішньої отпарной колони, знизу насосом. Ця фракція після охолодження в теплообміннику і апаратах надходить в резервуар.

Нижній продукт колони - фракція 140- 180 ° С - також направляється в резервуар насосом через теплообмінник і апарати.

Тепло, необхідне для роботи відгінних секцій ректифікаційних колон, повідомляється відповідно кип'ятильниками. Зовнішня отпарную секція обслуговується кип'ятильником. У кип'ятильники відповідні Рециркулято подаються насосами. Теплоносієм для кип'ятильників є водяна пара.

У кожній ректифікаційної колоні по 60 тарілок.

Матеріальний баланс установки залежить від потенційного змісту вузьких фракцій в бензиновому дистилляте, а також від чіткості ректифікації.

Інформація даного розділу наведено виключно в довідкових цілях. Інформацію про продукцію та послуги ТОВ "НВП Нафтохім" Ви знайдете в розділах « розробки »І« послуги ».